La logística ajustada se usa comúnmente en muchas industrias diferentes hoy en día. Se basan en el concepto original de manufactura esbelta, que comenzó en la industria manufacturera japonesa. En 1988, John Krafcik acuñó el término como parte de su tesis de maestría en el MIT.

Si bien hay momentos en que Lean y Lean Logistics son términos utilizados indistintamente, ese no es siempre el caso. La logística es una implementación u organización detallada de una operación de naturaleza compleja. Entonces, en lugar de ser una estrategia lean genérica, que puede ser casi cualquier cosa que se haga para eliminar el desperdicio, la logística lean se referirá a tareas más complejas.

Esto podría ser un proceso de fabricación, almacenamiento, envío o cualquier otra cantidad de cosas. Los conceptos detrás de la logística ajustada se utilizan de muchas maneras en muchas industrias diferentes. Cuando se hace correctamente, ayudarán a eliminar el desperdicio, mejorar la seguridad y aumentar el resultado final de la empresa que sigue a los principios magros.

¿Dónde se puede utilizar Lean Logistics?

La logística eficiente puede ser útil para reducir o eliminar el desperdicio en casi cualquier entorno imaginable. Los conceptos son lo suficientemente amplios como para poder modificarse o adaptarse para adaptarse a todo tipo de industrias. Los siguientes son algunos de los diferentes tipos de empresas que aprovechan la logística optimizada.

- Fabricación: la industria manufacturera es donde comenzó Lean. Esta sigue siendo, con diferencia, la industria más popular donde se utilizan estrategias lean.

- Trabajos de oficina: los entornos de oficina pueden beneficiarse enormemente de las metodologías lean. Hay muchos recursos informativos sobre cómo implementar Lean en casi cualquier entorno de oficina.

- Mecánica automotriz: la mecánica automotriz y los garajes a menudo tienen una cantidad significativa de desechos, lo que puede hacerlos bastante ineficientes. Aprovechar la logística eficiente puede reducir el desperdicio significativamente.

- Diseño del producto: esta es una industria que muchas personas pasan por alto cuando se trata de conceptos lean, pero también puede beneficiarse de los procesos inteligentes.

- Hospitales: los hospitales están adoptando una logística ajustada a un ritmo muy rápido debido a que la reducción de errores puede literalmente ayudar a salvar vidas. Además, una de las formas de reducir el desperdicio es mantener las cosas limpias, lo cual es de suma importancia en un hospital.

Cada uno de estos tipos de trabajo tiene ejemplos probados de cómo lean puede beneficiarlos. Cuando las empresas buscan comenzar a utilizar la logística eficiente, pueden recurrir a ejemplos existentes de dónde ha sido beneficioso y aprender de ellas para ayudar a facilitar la implementación.

Tipos de Residuos en Lean

Al igual que con las estrategias lean tradicionales, uno de los objetivos principales es eliminar el desperdicio del medio ambiente. El desperdicio se define ampliamente como todo lo que no aporta valor. Esto podría ser un desperdicio tradicional, como piezas de chatarra o empaque adicional, o podría ser un desperdicio conceptual, como tiempo perdido o ineficiencia. Hay siete ‘tipos’ de desechos que comúnmente se observan cuando se implementa una estrategia eficiente en el lugar de trabajo. Son los siguientes:

- Sobreproducción– Producir más de lo que se necesita. Incluso si los productos finalmente se vendieran, la sobreproducción introduce gastos adicionales para el almacenamiento y un riesgo adicional de fluctuaciones de precio o demanda.

- Esperando: cuando los productos tienen que sentarse y esperar a mitad de la producción para que se complete el siguiente pasó. Esto podría ser causado por un cuello de botella en la línea de producción.

- Transporte: el traslado de productos debe hacerse lo menos posible. Eliminar cualquier movimiento innecesario de productos tanto dentro de las instalaciones como en cualquier otro lugar es un paso importante en la reducción de residuos

- Procesamiento inapropiado: uso de maquinaria o procesos que son más complejos o costosos de lo estrictamente necesario para realizar el trabajo de manera eficiente.

- Movimiento innecesario: tener procesos que incluyen movimiento innecesario, como una persona que lleva piezas a una nueva ubicación, una por una.

- Defectos o errores: cuando un producto está dañado o defectuoso durante el proceso de fabricación. Será necesario desecharlo o se necesitará tiempo y esfuerzo adicionales para arreglarlo.

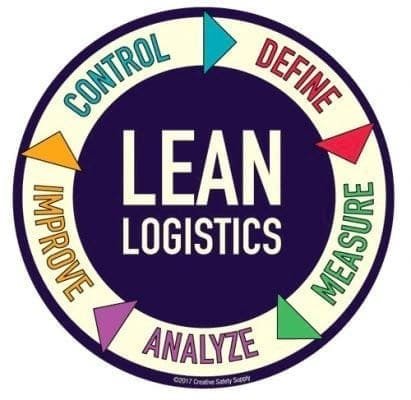

Hacer cambios usando Lean Logistics

Al realizar cambios para ayudar a reducir el desperdicio o aumentar la eficiencia, es importante seguir los procesos estándar. Estos procesos deberán identificar el estado actual, realizar las mejoras deseadas, medir y analizar los resultados y ver si fueron efectivos.

Lean Supply Chain

La implementación de una cadena de suministro eficiente es una de las mejores formas de reducir el desperdicio y reducir el costo total de las operaciones. Al requerir que una empresa reduzca los recursos necesarios para completar un trabajo, es posible reducir costos y aumentar la productividad. En una cadena de suministro, hay muchos recursos que pueden analizarse para ver dónde pueden existir desechos. Algunas de las áreas más comunes incluyen:

- Inventario: las empresas deben tratar de mantener el inventario al mínimo en todo momento. Tener lo suficiente para satisfacer las demandas de los clientes reducirá los gastos excesivos relacionados con el almacenamiento de los artículos, así como el riesgo de que se dañen.

- Almacenamiento: el almacenamiento de productos siempre es un desperdicio, incluso si a veces es inevitable. Un almacén suele ser una parada adicional en la cadena de suministro ajustada, que introduce mayores costos y riesgos para el proceso de fabricación y ventas.

- Camiones: cada vez que se carga un producto en un camión, está creando movimiento, que es una forma de desperdicio. Reducir al mínimo la cantidad de camiones que debe llevar un producto ayudará a reducir este exceso de movimiento y agilizará el proceso de transporte.

- Viajes: ¿El tiempo en que los productos están ‘en camino’? Es otra forma de desperdicio que debe minimizarse. Se requiere algo de tiempo de viaje, pero siempre que pueda reducirse, debería serlo. La combinación de múltiples productos en envíos individuales también puede ayudar a reducir el desperdicio.

- Personas: hay muchas personas involucradas en el proceso de empaque, carga y envío. Cuando se utiliza una cadena de suministro ajustada, algunas de estas personas pueden reasignarse a tareas más productivas que no producen desperdicio.

Lean Six Sigma

Lean Six Sigma es una metodología muy popular que utiliza los conceptos de logística magra y Six Sigma juntos para mejorar el rendimiento. Utilizando un enfoque sistemático, las empresas pueden identificar y eliminar el desperdicio de muchas maneras. Quizás lo más común es que las compañías trabajan para reducir la variación en cómo se producen las cosas.

Esto se hace identificando las mejores prácticas y tomando medidas para garantizar que se sigan en todo momento. En muchos casos, las empresas tendrán que hacer las cosas de manera diferente en cada turno, o incluso por cada empleado. Esto dará como resultado una cantidad significativa de tiempo y esfuerzo desperdiciados. En lugar de permitir que esto continúe, los empleadores pueden beneficiarse de tomarse el tiempo necesario para identificar la mejor manera posible de completar una tarea, y luego exigir que todos lo hagan de la misma manera.

Además de reducir la variación y aumentar la eficiencia, proporcionará a la empresa muchos otros beneficios. Cuando las cosas se hacen de manera uniforme, hay menos riesgo de accidentes o lesiones. También ayuda a aumentar la previsibilidad de un proceso, lo cual es importante para la planificación.

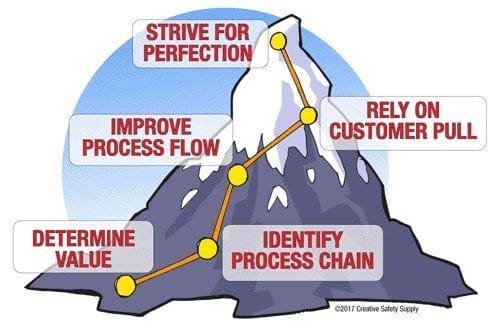

Principios Lean

Al implementar la logística eficiente, es importante comprender los principios lean que ayudarán a guiar a una empresa a través del proceso. Estos principios deberán ser comprendidos y seguidos en cada etapa de la fabricación para eliminar el desperdicio y funcionar de manera eficiente.

- Determine qué crea valor: saber qué quieren los clientes ayudará a determinar qué es valioso. Si los clientes no lo pagan, no tiene valor.

- Identifique todos los pasos en la cadena de procesos: dividir el proceso de fabricación en pasos individuales es una parte importante para identificar los desechos y eliminarlos. También puede ser útil para tomar medidas para mejorar el proceso de producción.

- Mejore el flujo del proceso: mejorar el flujo ayuda a garantizar que las cosas se hagan en el orden correcto, en el momento correcto y de la manera correcta. Al organizar el flujo del proceso correctamente, Lean puede ofrecer muchos beneficios a cualquier entorno.

- Confíe en la atracción de los clientes: en lugar de crear productos y esperar que los clientes los compren, permita que los clientes “tomen”. Los productos como se necesitan. Esto reduce el desperdicio y el riesgo en la producción.

- Esfuércese por la perfección: siempre busque formas de mejorar el proceso. Esto puede ser a través de maquinaria mejorada, políticas mejoradas o cualquier cantidad de cosas. La lucha constante por la perfección es una parte importante de la inclinación.

Estos principios ayudarán a una empresa no solo a implementar adecuadamente la logística eficiente, sino también a seguir usándola durante mucho tiempo en el futuro para obtener mejoras continuas.

La logística eficiente debería considerarse como una inversión a largo plazo para mejorar la calidad, reducir el desperdicio y beneficiar el resultado final de una empresa. Algunos esfuerzos arrojarán resultados inmediatos, pero muchos otros pueden tomar años antes de que los beneficios se realicen por completo. Al evaluar continuamente cómo se hacen las cosas durante todo el proceso en cuestión e identificar formas de realizar mejoras, una empresa puede encontrar muchas formas de crear un lugar de trabajo que sea más seguro, más eficiente y mejor para todos los involucrados.